-

¥100.00/套

- 现场动平衡设备 MX BE 手持动平衡仪 分析仪器

-

2023-09-10

873

- 品牌:MX

- 起订:1套

- 总量:1000套

-

昆山汉吉龙测控技术有限公司

共22款产品

- 进店

| 加工定制 : | 否 | 品牌 : | MX |

| 型号 : | BE | 测量范围 : | 4554 |

| 测量精度 : | 6565 | 尺寸 : | 56765 |

| 重量 : | 11 |

现场平衡概念和必要性

现场平衡概念和必要性常用机械中包含着大量的作旋转运动的零部件,例如各种传动轴、主轴、电动机和汽轮机的转子等,统称为回转体。在理想的情况下回转体旋转时与不旋转时,对轴承产生的压力是一样的,这样的回转体是平衡的回转体。但工程中的各种回转体,由于材质不均匀或毛坯缺陷、加工及装配中产生的误差,甚至设计时就具有非对称的几何形状等多种因素,使得回转体在旋转时,其上每个微小质点产生的离心惯性力不能相互抵消,离心惯性力通过轴承作用到机械及其基础上,引起振动,产生了噪音,加速轴承磨损,缩短了机械寿命,严重时能造成破坏性事故。为此,必须对转子进行平衡,使其达到允许的平衡精度等级,或使因此产生的机械振动幅度降在允许的范围内。转子动平衡和静平衡的区别:

动平衡的定义

1)静平衡

在转子一个校正面上进行校正平衡,校正后的剩余不平衡量,以保证转子在静态时是在许用不平衡量的规定范围内,为静平衡又称单面平衡。

2)动平衡

在转子两个校正面上同时进行校正平衡,校正后的剩余不平衡量,以保证转子在动态时是在许用不平衡量的规定范围内,为动平衡又称双面平衡。

转子平衡的选择与确定

如何选择转子的平衡方式,是一个关键问题。其选择有这样一个原则:只要满足于转子平衡后用途需要的前提下,能做静平衡的,则不要做动平衡,能做动平衡的,则不要做静动平衡。原因很简单,HOJOLO静平衡要比动平衡容易做,省功、省力、省费用。

现代,各类机器所使用的平衡方法较多,例如单面平衡(亦称静平衡)常使用平衡架,双面平衡(亦称动平衡)使用各类动平衡试验机。静平衡精度太低,平衡时间长;动平衡试验机虽能较好地对转子本身进行平衡,但是对于转子尺寸相差较大时,往往需要不同规格尺寸的动平衡机,而且试验时仍需将转子从机器上拆下来,这样明显是既不经济,也十分费工(如大修后的汽轮机转子)。特别是动平衡机无法消除由于装配或其它随动元件引发的系统振动。使转子在正常安装与运转条件下进行平衡通常称为“现场平衡”。现场平衡不但可以减少拆装转子的劳动量,不再需要动平衡机;同时由于试验的状态与实际工作状态二致,有利于提高测算不平衡量的精度,降低系统振动。国际标准ISOl940一1973(E)“刚体旋转体的平衡精度”中规定,要求平衡精度为G0.4的精密转子,必须使用现场平衡,否则平衡毫无意义。现代的动平衡技术是在本世纪初随着蒸汽透平的出现而发展起来的。随着工业生产的飞速发展,旋转机械逐步向精密化、大型化、高速化方向发展,使机械振动问题越来越突出。机械的剧烈振动对机器本身及其周围环境都会带来一系列危害。虽然产生振动的原因多种多样,但普遍认为“不平衡力”是主要原因。据统计,有50%左右的机械振动是由不平衡力引起的。因此,有必要改变旋转机械运动部分的质量,减小不平衡力,即对转子进行平衡。

造成转子不平衡的因素很多,例如:转子材质的不均匀性,联轴器的不平衡、键槽不对称,转子加工误差,转子在运动过程中产生的腐蚀、磨损及热变形等。这些因素造成的不平衡量一般都是随机的,无法进行计算,需要通过重力试验(静平衡)和旋转试验(动平衡)来测定和校正,使它降低到允许的范围内。应用较广的平衡方法是工艺平衡法和整机现场动平衡法。作为整机现场动平衡技术的一个重要分支,在线动平衡技术也正处于蓬勃发展之中,很有前途。由于工艺平衡法是起步较早的一种经典动平衡方法。

整机现场动平衡技术是为了解决工艺平衡技术中存在的问题而提出的。

工艺平衡法的测试系统所受干扰小,平衡精度 率高,特别适于对生产过程中的旋转机械零件作单体平衡,在动平衡领域中发挥着相当重要的作用,汽轮机、航空发动机普遍采用这种平衡方法。但是,工艺平衡法仍存在以下问题:

(1)平衡时的转速和工作转速不一致,造成平衡精度下降。例如:有不少转子属于二阶临界转速的扰性转子,由于平衡机本身转速有限,这些转子若采用工艺平衡,则无法有效的防止转子在高速下发生变 形而造成的不平衡。

(2)平衡机(特别是高速立式平衡机)价格昂贵。

(3)在动平衡机上平衡好的转子,装机后其平衡精度难以保证。因为动平衡时的支承条件不同于转子在实际工作条件下的支承条件,且转子同平衡装置之间的配合也不同于转子与其自身转轴之间的配合条 件,即使出厂前已在动平衡机上达到高精度平衡的转子,经过运输、再装配等过程,平衡精度在使用前难免有所下降,当处于工作转速下运转时,仍可能产生不允许的振动。

(4)有些转子,由于受到尺寸和重量上的限制,很难甚至无法在平衡机上平衡。例如:对于大型发电机及透平一类的特大转子,由于没有相应的特大平衡装置,往往会造成无法平衡;对于大型的高温汽轮 机转子,一般易发生弹性热翘曲,停机后会自动消失,这类转子需进行热动态平衡,用平衡机显然是无法平衡的。

(5) 转子要拆下来才能进行动平衡,停机时间长、平衡速度慢、经济损失大。

为了克服上述工艺平衡法的缺点,人们提出了整机现场动平衡法。

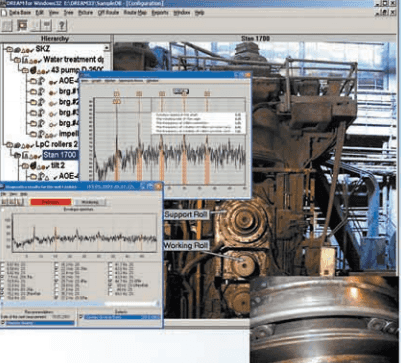

将组装完毕的旋转机械在现场安装状态下进行的平衡操作称为整体现场平衡。这种方法是机器作为动平衡机座,通过传感器测的转子有关部位的振动信息,进行数据处理,以确定在转子各平衡校正面上的不平衡及其方位,并通过去重或加重来消除不平衡量,从而达到高精度平衡的目的。

有于整机现场动平衡是直接接在整机上进行,不需要动平衡机,只需要一套价格低廉的测试系统,因而较为经济。此外,由于转子在实际工况条件下进行平衡,不需要再装配等工序,整机在工作状态下就可获得较高的平衡精度。

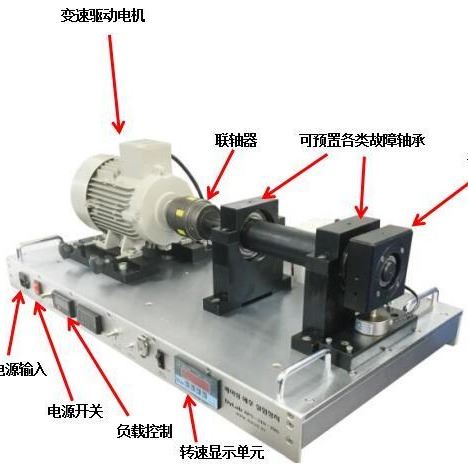

MX-BE手持动平衡仪

MX-BE是基于笔记本电脑或者windows平板电脑的,单面和双面便携式专业动平衡仪; 该仪器是专为现场动平衡设计的, 是一款即时采集与分析仪器,软件包含丰富的图表数据及人性化的界面,用于测试与分析基本动平衡问题。便捷,轻松实现现场动平衡振动数据采集、分析,也适用于动平衡机线上使用。

由于其软件有自动跟踪过滤器功能,系统会在所选范围内识别RPM,平衡速度范围从100到120000 RPM,信号记录时间长达5分钟。

该MX BALANCE动平衡仪,只需要使用者极少的现场使用经验,因为它有一个非常直观强大的软件系统,以及一个视频教程和操作手册。

系统实时以下数据:

-

免责声明:

以上所展示的现场动平衡设备 MX BE 手持动平衡仪 分析仪器供应信息由昆山汉吉龙测控技术有限公司自行提供,现场动平衡设备 MX BE 手持动平衡仪 分析仪器信息内容的真实性、准确性和合法性由发布企业昆山汉吉龙测控技术有限公司负责,工品联盟网仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站信息涉嫌抄袭侵权/违法违规内容,请联系举报,一经查实,本站将立刻删除。

工品联盟网不涉及用户间因交易而产生的法律关系及法律纠纷,纠纷由您自行协商解决。

-

友情提示:

本网站仅作为用户寻找交易对象,就产品和服务的交易进行协商,以及获取各类与贸易相关的服务信息平台。为保障您的利益,避免产生购买风险,建议您在购买相关产品前务必确认供应商的资质及产品质量,优先选择认证VIP会员产品进行在线担保交易。过低的价格、夸张的描述以及私人银行账户转账等都有可能是虚假信息,请采购商谨慎对待,谨防欺诈。

您尚未登录,点击登录后可查看企业联系方式

点击登录>- 更多分享

- 您正在分享

现场动平衡设备 MX BE 手持动平衡仪 分析仪器

- 扫一扫访问当前网页